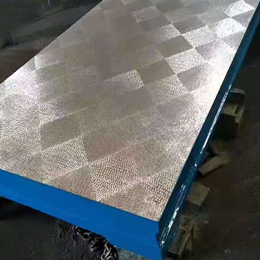

发动机装配平台

装配技术是随着对产品质量的要求不断提高和生产批量增大而发展起来的。机械制造业发展初期,装配多用锉、磨、修刮、锤击和拧紧螺钉等操作,使零件配合和联接起来。

常用的装配工艺有:清洗、平衡、刮削、螺纹联接、过盈配合联接、胶接、校正等。此外,还可应用其他装配工艺,如焊接、铆接、滚边、压圈和浇铸联接等。 为保证机械产品的装配质量,产品要在装配平台上面进行。有时要求装配场所具备一定的环境条件,如装配高精度轴承或高精度机床(如坐标镗床、螺纹磨床等)的环境温度必须保持20±1℃恒温;对于装配精度要求稍低的产品,装配环境温度要求可相应降低,如按季节变化规定为:夏季23±1℃,冬季17±1℃,既可保证装配精度,又可节约能源。装配环境湿度一般要求为45~65%。有些特别精密产品的装配对空气净化程度有特殊要求,如超精微型轴承的装配,要求每升空气中含大于0.5微米尘埃的平均数不得多于3个。

清洗 应用清洗液和清洗设备对装配前的零件进行清洗,去除表面残存油污,使零件达到规定的清洁度。常用的清洗方法有浸洗、喷洗、气相清洗和超声波清洗等。浸洗是将零件浸渍于清洗液中晃动或静置,清洗时间较长。喷洗是靠压力将清洗液喷淋在零件表面上。气相清洗则是利用清洗液加热生成的蒸汽在零件表面冷凝而将油污洗净。超声波清洗是利用超声波清洗装置使清洗液产生空化效应,以清除零件表面的油污。

平衡 对旋转零部件应用平衡试验机或平衡试验装置进行静平衡或动平衡,测量出不平衡量的大小和相位,用去重、加重或调整零件位置的方法,使之达到规定的平衡精度。大型汽轮发电机组和高速柴油机等机组往往要进行整机平衡,以保证机组运转时的平稳性。

刮削 在装配前对配合零件的主要配合面常须进行刮削加工,以保证较高的配合精度。部分刮削工艺已逐渐被精磨和精刨等代替。

螺纹联接 用扳手或电动、气动、液压等拧转工具紧固各种螺纹联接件,以达到一定的紧固力矩。

过盈配合联接 应用压合、热胀(外联接件)、冷缩(内联接件)和液压锥度套合等方法,使配合面的尺寸公差为过盈配合的联接件能得到紧密的结合。

胶接 应用工程胶粘剂和胶接工艺联接金属零件或非金属零件,操作简便,且易于机械化。

校正 装配过程中应用长度测量工具测量出零部件间各种配合面的形状精度如直线度和平面度等,以及零部件间的位置精度如垂直度、平行度、同轴度和对称度等,并通过调整、修配等方法达到规定的装配精度。校正是保证装配质量的重要环节。

装配场所的采光应满足装配中识别最小尺寸的需要。还应按照不同情况采取防振、防噪声和电磁屏蔽等特殊措施。对于重型精密机器,要求装配基座有坚固的地基,以防止装配过程中出现变形。装配重型或大型零部件时,为了精确吊装就位,应设置有超慢速的起重设备。

由于产品的结构、需求量及企业情况的差异,即满足产品装配的高精度、高质量、高效率和高寿命的要求。还应具有对合理技术指标的可操作性、可检测(检查)性。

装配过程决定着产品的质量。成熟的装配线可在节约成本的前提下,通过合理的工艺规程、正确的操作方法完成产品的组装,以满足生产的需要。

为了达到规定的装配技术要求,技术人员需要对发动机总装图、部装图和主要零部件图进行分析,了解每一部分的结构特点、用途和工作性能,了解各零件的工作条件以及零件间的配合要求,从而在制定装配工艺规程时,采取必要措施,使之完全达到图纸要求。对构成发动机总成的零部件图及装配图进行分析还可以发现产品的装配工艺是否合理。确定组成发动机各个零部件的公差,保证它们装配后形成的累积误差不大于发动机按其工作性能所要求的数值。

制定装配工艺规程时,必须根据产品特点、要求和工厂生产规模等具体情况,决定装配方法以及采用的装配工具,不能脱离实际。因此,必须掌握足够的原始资料,拟定装配工艺规程。

导航栏目

推荐信息

联系我们

电 话:0317-8032888

手 机:13931771799

邮 箱:bt8032888@126.com

地 址:河北泊头市交河工业开发区